4年前に作った庭トロ(籠チキ)は,当初の予想以上に貨物輸送で活躍してくれました(→元記事).ただ木製車体で雨ざらしのためひびが入り,場所によっては下が透けて見える始末.さすがに車体更新が必要だろうということで,全金製で製作してみました.

旧車体の様子

4年前の新製時(左)と更新直前の様子(右).安物のt20mm集成材を用いたので,塗装はしたものの,接着面に沿って水が浸み込みカビも生え,長手方向にひびが入った状態.

新車体

車体(床板)はSUS板をCチャン状に折り曲げたものですが,これはさすがに自分ではできず機械屋さんに外注です.長さ860mm,幅260mm,高さ20mmで,台車取付センタねじ穴部と補強を兼ねて幅100mmのt15mmアルミ板を両側からプラハンマーでたたいてはめ込み,側面からねじ止め.

連結器

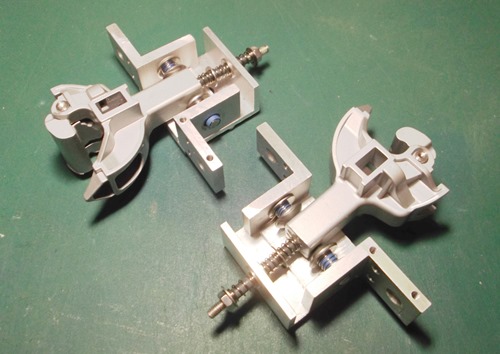

せっかく車体を新製したので何か新しいギミックを・・・ということで,連結器を作ってみることにしました.当初は5インチ用自連を所属クラブから借用し,シリコン型取り・樹脂成型を考えたのですが,型の取外しとキャスト用流路の確保が非常に難しく,あえなく断念しました.代りに3Dプリンタで直接出力しようとしましたが,複雑な曲線を3Dで入力するのがこれまた難問で少しも進みません.やむなく3D-CADデータを検索してみると海外サイトで自動連結器の掲載例があり,複数例を試したのち「小型密連」を1/10スケールで出力しました.

自連は本体とナックルの2パーツを光造形3Dプリンタで出力し,両者をM4-SUS通しボルトで固定.さらにM4長ナットを取付部に樹脂固定し,銀色塗装してあります.胴受けはアルミ端材で製作し,縦横の緩衝器をSUSスプリングで構成.実際に連結/解放もできますが,ナックルに所定の回転動作をさせるには,当たる部分のやすりがけ等かなりの調整が必要です.

完成車の様子

本稿終わり

コメントを残す